Página Inicial > Infomax> Componentes das correias transportadoras têxteis: as carcaças

O que é carcaça?

Conforme a norma ABNT NBR 6177, a carcaça é o componente da correia destinada a suportar as cargas de tração, impacto e resistência a rasgos. Além disso, ela também provê o devido acamamento, alinhamento e alongamento das correias.

Em princípio, podem ser fabricadas a partir de lonas de fibras sintéticas ou naturais (para carcaças têxteis), cabos de aço, ou mesmo uma combinação desses materiais.

Os descritivos técnicos com as especificações devem preferencialmente ser elaborados por especialistas. Isto seja para uma reposição ou projetos, seja apenas para o cadastro de unidades sobressalentes.

Assim, para que sejam assertivos nesse momento, é de suma importância que se conheça alguns termos e como defini-los corretamente de acordo com cada situação de aplicação.

As carcaças são fabricadas com pelo menos dois tipos de fios:

- URDUME (comprimento da correia);

- TRAMA (transversal da correia)

A MAXBELT dispões nessa configuração as correias MB (Poliéster/ Nylon) e MBN (Nylon/ Nylon).

De fato, o universo das correias transportadoras e elevadoras é amplo e bastante diverso, com constantes variações.

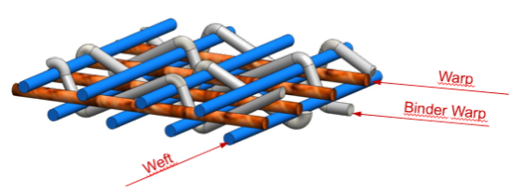

Em contraste com o modelo convencional MB e MBN, temos as carcaças Straight Warp, que possuem dois (02) fios no urdume e um (01) na trama.

Na ilustração acima, o Urdume corresponde ao WARP e ao BINDER WARP. A Trama, por outro lado, está representada pelos fios WEFT.

Confira nossa Linha High Performance e conheça essa solução excelente ou para aplicações de longa distância, ou alta exposição a impacto!

Materiais utilizados na fabricação das carcaças

De conformidade com o que falamos, os códigos normativos para materiais de urdume (longitudinal) e trama (transversal) são os dispostos na tabela em seguida, de acordo com as normas DIN 22102 e ABNT 16348.

| Código |

Material da Lona |

Características |

|

B |

Algodão |

Alta absorção de umidade;

Suscetível a ataques de mofo e perda de resistência. |

|

P |

Poliamida |

Alta resistência à tração;

Alto fator de alongamento; Boa resistência à fadiga e impacto; Absorção moderada de umidade; alta resistência ao mofo. |

|

E |

Poliéster |

Alta resistência à tração;

Baixo fator de alongamento; Baixa absorção de umidade; Excelente resistência ao mofo. |

|

D |

Aramida |

Resistência à tração muito alta;

Fator de alongamento muito baixo; Restrições de uso a altas temperaturas. |

| G |

Vidro |

Baixa resistência à tração;

Baixo fator de alongamento; Usada em aplicações de temperatura elevada. |

Só para exemplificar: quando nos deparamos com uma correia descrita como EP, significa que os fios do urdume (comprimento) são feitos de poliéster (E); da mesma forma, os fios da trama (transversal) são de poliamida (P) ou nylon (P), como é comumente chamado. Isso porque “nylon” ou “náilon” é um nome genérico usado para designar a família das poliamidas.

Em sua grande maioria, as carcaças de correias têxteis são produzidas a partir dos materiais:

- EP – Poliéster Poliamida

- PP – Poliamida Poliamida

- DPP – Aramida Poliamida Poliamida (Straight Warp)

Dessa maneira, nos casos em que a carcaça possui mais de um tipo de fio em sua composição, o material principal deve ser representado primeiro, pois é responsável pela resistência (tração) da peça. Por exemplo, a carcaça DPP possui dois (02) materiais no urdume (Aramida e Poliamida), mas a aramida (D) é o componente responsável pela resistência. Portanto, é descrito primeiro.

Quais são as aplicações de cada material?

Nesse sentido, analisando empiricamente as correias comumente aplicadas, podemos definir as seguintes especificações normativas:

- EP – Poliéster Poliamida: representa a grande maioria das correias têxteis. Seu fator de alongamento não deve ser superior a 3%, tendo por referencial a tensão de ruptura da correia. Por isso, é ideal em transportadores com maior distância entre centros. Além disso, os fios de nylon na trama asseguram um bom acamamento.

- PP – Poliamida Poliamida: utilizado em aplicações de elevada temperatura ou impacto, em virtude de sua maior resiliência. Por ter um fator de alongamento maior, sugerimos o uso em transportadores mais curtos.

- DPP – Aramida Poliamida Poliamida: correia de alta performance e custo mais elevado. Em muitos casos, este tipo de carcaça substitui os modelos convencionais (multilonas EP ou PP) com apenas uma (01) lona. Ademais, possuem alta resistência a impactos, cortes e baixo alongamento (geralmente inferiores a 1%).

Quer entender melhor os detalhes técnicos de cada tipo de carcaça e suas respectivas configurações? Então, acesse nosso catálogo com as equivalências abaixo!

Tabela de Equivalência conforme DIN 22102 | NBR 16348

Se acaso precisar, não hesite em entrar contato! Nossos especialistas estão à disposição não apenas para tirar dúvidas sobre qualquer produto, como também sobre as suas recomendações de aplicação.

Sob o mesmo ponto de vista, não deixe de conferir nossa linha High Performance, a solução ideal para transportadores com problemas de desalinhamento. Acesso em correia AUTOCENTRANTE.